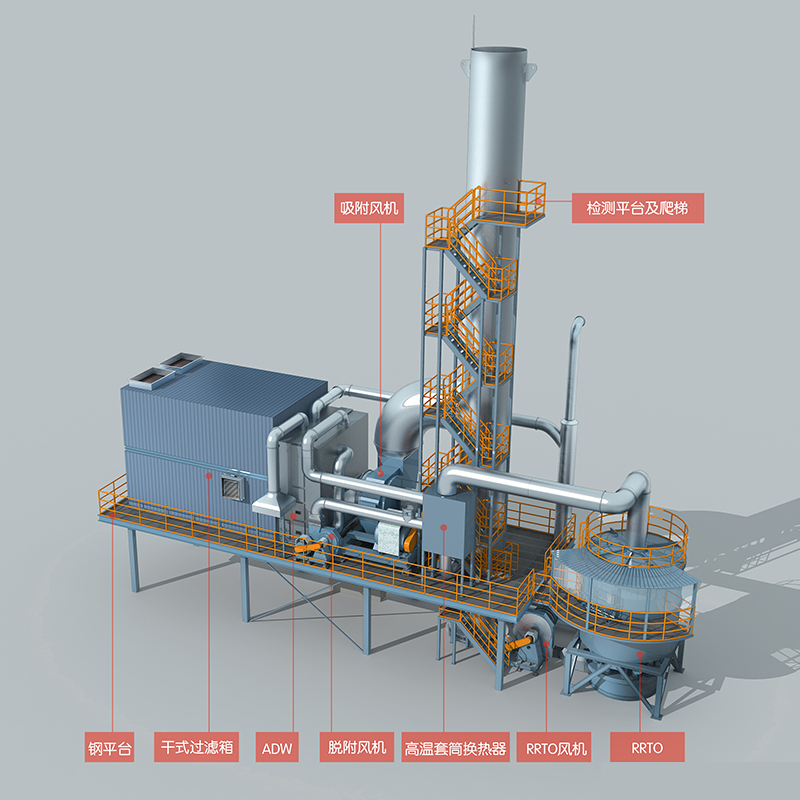

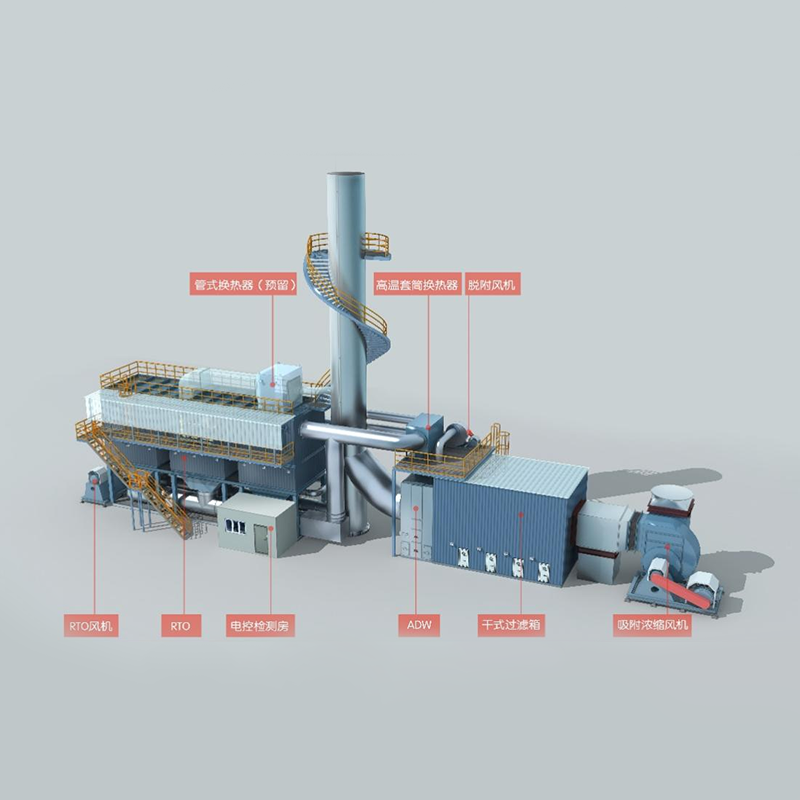

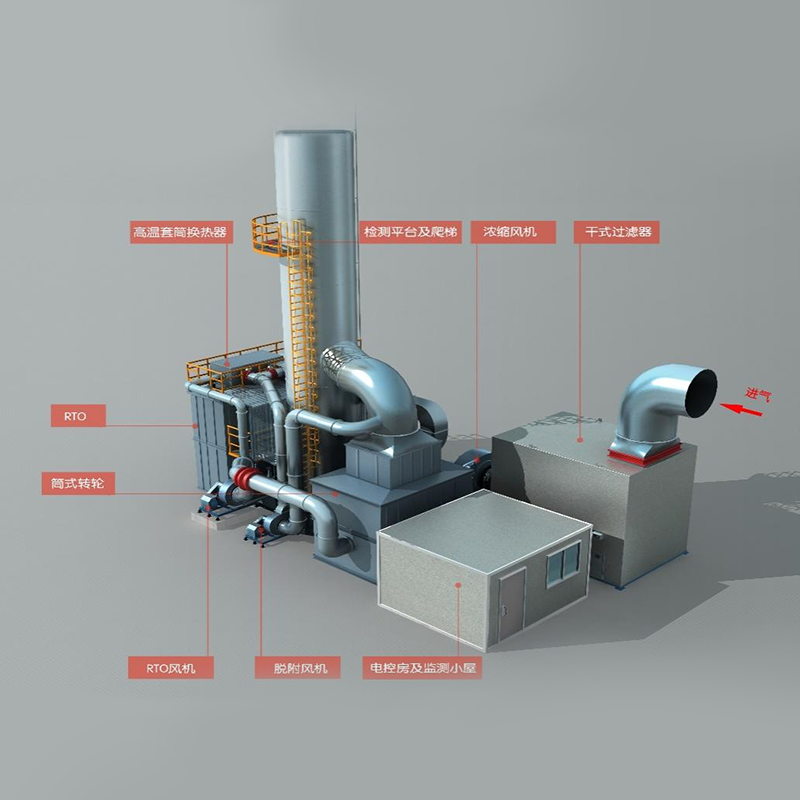

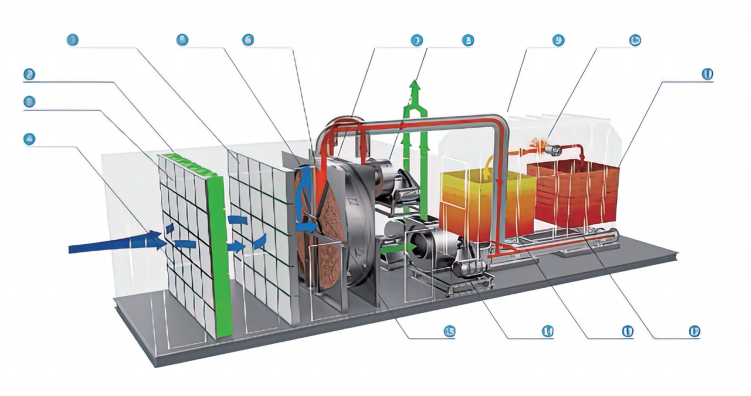

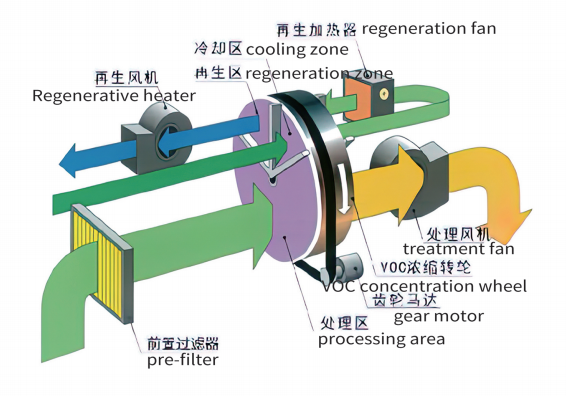

Prinsip Operasi

Udara yang diobati yang mengandung VOC melewati pra-filter dan dikirim ke area perawatan rotor konsentrator. Di area pemrosesan, VOC diadsorpsi dan dihapus oleh adsorben, dan udara murni dikeluarkan dari area pemrosesan roda konsentrasi. VOC yang diadsorpsi pada roda konsentrasi didesor dan terkonsentrasi (5 ~ 30 kali) di area regenerasi melalui perlakuan udara panas. Setelah VOC yang sangat terkonsentrasi didesor, mereka dipanaskan sebelumnya di ruang penyimpanan panas RTO dan VOC suhu tinggi dikirim ke ruang pembakaran untuk pembakaran total, pengoksidasi dan terurai menjadi CO2 dan air. Gas-gas suhu tinggi yang dihasilkan oleh aliran oksidasi melalui badan penyimpanan panas keramik yang dirancang khusus, menyebabkan badan keramik memanas dan "menyimpan panas", yang digunakan untuk memanaskan lebih dulu gas limbah organik berikutnya yang memasuki sistem, sehingga menghemat konsumsi bahan bakar untuk pemanasan gas limbah. Badan penyimpanan panas keramik harus dibagi menjadi dua atau lebih zona atau ruang, setiap ruang penyimpanan panas yang mengalami siklus kontinu dari pembersihan pelepasan penyimpanan panas, dan bekerja terus menerus.

Karakteristik dan spesifikasi peralatan konsentrasi VOC

Efisiensi Pemurnian Tinggi: Efisiensi adsorpsi roda dapat mencapai hingga 98,5% (tidak termasuk komponen khusus).

Efisiensi Desorpsi Tinggi: Senyawa organik dengan titik didih di bawah 220 ° C dapat hampir sepenuhnya didesor.

Jejak kecil: Dibandingkan dengan peralatan berbasis adsorpsi yang serupa, jejak roda konsentrasi relatif kecil.

Bahaya kebakaran rendah: Dibandingkan dengan adsorpsi karbon aktif, roda zeolit tidak mudah terbakar dan tidak ada risiko pengapian selama proses desorpsi.

Adsorpsi dan desorpsi cepat: ia memiliki sifat seperti waktu adsorpsi pendek, saturasi mudah, efisiensi desorpsi tinggi, dan siklus pendek.

Kondisi seleksi dan karakteristik RTO

| Konsumsi energi rendah | Konsentrasi gas masuk pada 1500 ~ 2000mg/m3 pada dasarnya mempertahankan tanda tangan diri, tidak ada pengisian bahan bakar |

| Efisiensi tinggi pemulihan panas limbah | Mengadopsi Teknologi Bahan Baru (Keramik Penyimpanan Termal), efisiensi pemulihan panas adalah 95% |

| Efisiensi pemurnian tinggi | Efisiensi dapat mencapai hingga 98% atau lebih saat menggunakan katup pengangkatan biasa, dan hingga 99,3% 6 atau lebih saat menggunakan katup tertutup struktur eksentrik ganda |

| Mudah dioperasikan | Mengadopsi kontrol listrik tradisional atau kontrol pengontrol industri, satu kunci untuk memulai dan berhenti setelah parameter disesuaikan, sadari pengawasan yang tidak dijaga |

| Bentuk struktur | Tower Type Fixed Bed | Round Multi-Bed | ||

| Tiga struktur menara | Struktur lima menara | Struktur putar | Struktur multi-katup | |

| Kapasitas penanganan udara maksimum | ≤65000m³/jam | ≤100000m³/jam | ≤100000m³/jam | ≤100000m³/jam |

| Ruang lantai | Besar | Lebih besar | Umum | Umum |

| Efisiensi pemurnian | ≥90-98% | |||

| Bentuk struktur katup | Katup Poppet/katup kupu -kupu tertutup | Katup Poppet/katup kupu -kupu tertutup | Katup putar | Katup kupu -kupu kedap udara |

| Formulir Drive Valve | Pneumatik | Pneumatik | Servo Motor Drive | Pneumatik |

| Metode pemanas | Cairan Limbah Pelarut Gas Alam / Organik | |||

| Mode udara blowback | Tekanan Positif Berbalik Bertiup/Tekanan Negatif Penyerapan Terbalik | |||

| Sistem Mode Inlet Udara | Secara umum pasokan udara tekanan positif penuh (mis. Tekanan positif di area reaksi) | |||

| Desain Keamanan | Umumnya Pilih Tekanan/ Katup Pelepas Suhu dan Pintu Relief Ledakan Pop-Up, Total RTO Set Standar Api Penangkapan Standar | |||

1. Ketika situs proyek terletak di area yang sangat dingin (<10'c), pertimbangan harus diberikan pada kemungkinan kondensasi udara terkompresi yang memiliki reputasi baik oleh lapisan pipa gas atau silinder. Dalam kasus seperti itu, penggerak pneumatik dapat diganti dengan penggerak listrik.

2. Cairan Limbah Pelarut Fanteanik digunakan, perlu untuk memberikan komposisi dan nilai kalori untuk pemilihan peralatan pembakaran. Pemanasan listrik dapat digunakan saat volume udara kurang dari atau sama dengan 5000 nm³/jam.

Kriteria Seleksi

1. Jika gas buang mengandung komponen korosif seperti belerang dan klorin, ini harus dikomunikasikan selama proses seleksi. Bahan yang tahan korosi seperti SUS2205 atau lebih tinggi harus digunakan untuk diproses dan manufaktur untuk memastikan perlakuan yang tepat dari gas tersebut dalam proses hilir.

2. Konsentrasi campuran gas buang yang memasuki penyimpanan panas peralatan insinerasi suhu tinggi harus berada dalam 1/4 dari kisaran batas ledakan yang lebih rendah (LEL).

3. Suhu operasi maksimum untuk penyimpanan panas peralatan insinerasi suhu tinggi kurang dari 960 ℃. Bahan berenergi tinggi dan gas konsentrasi tinggi harus diobati dengan pengenceran. Jika ada persyaratan khusus, mereka harus dinyatakan dengan jelas untuk membuat tuntutan spesifik selama desain isolasi.

4. Gas yang memasuki penyimpanan panas peralatan insinerasi suhu tinggi tidak boleh mengandung partikel debu atau kabut minyak yang dapat menyebabkan penyumbatan atau bumerang, untuk mencegah berkedip dan penyumbatan keramik penyimpanan termal.

5. Beberapa daerah memiliki persyaratan emisi nitrogen oksida spesifik untuk peralatan insinerasi suhu tinggi, yang harus dikomunikasikan kepada pembeli selama proses pengadaan. Sistem pembakaran low-ammonia harus digunakan untuk peralatan pembakaran, dan jika gas buang mengandung konsentrasi nitrogen yang tinggi, bahkan sistem pembakaran nitrogen rendah mungkin tidak memenuhi standar emisi dan akan memerlukan perawatan denitrifikasi tambahan.